喷墨打印技术不仅仅用于打印纸张,它还能构建 DNA 阵列、3D 结构等等,应用领域广泛。微机电系统 (MEMS) 的发展使得喷墨打印技术更加精细高效。

在上世纪八十年代初期,办公室里充斥着金属敲击墨带、在纸上留下字符的噪音。IBM 选择性打字机咔嗒作响,菊花轮打印机哐当作响,点阵打印机发出刺耳的撕裂声。

如今,这些噪音都消失了。尽管我们现在花更多时间在屏幕上阅读,但打印纸张并没有退出历史舞台。

造成这种安静的主要原因是什么?喷墨打印机。虽然激光打印机在商业环境中承担着大型打印任务,但喷墨打印机已经成为我们大多数人在家和办公室使用的打印机。

喷墨打印机的打印头执行着非凡的任务。即使在分辨率只有 96 dpi(每英寸点数)的情况下,这在上世纪八十年代的早期型号中很常见,点中心到点中心的距离也只有 260 微米。要填满一张标准的带有 2.5 厘米边距的信纸,需要喷射超过 50 万个单独的墨滴。输送这些微小的墨滴需要非常精确的控制,并且在尽可能快的速度下重复大量次。微机电系统 (MEMS) 非常适合这项工艺,微机电系统是一种利用微观组件的电子器件。

只要能够将某种物质以合适的流体特性封装成微小的墨滴,那么就有人会想办法让喷墨技术适应这种物质。

和所有微技术一样,喷墨系统的规格随着时间的推移也发生了巨大变化。上世纪八十年代中期,一台典型的喷墨打印头有 12 个并行工作的喷嘴,每个喷嘴每秒可以喷射多达 1350 个墨滴,从而每秒打印 150 个字母数字字符。如今,商用印刷机中使用的高端喷墨打印头可能包含 21,000 个喷嘴,每个喷嘴每秒可以喷射 20,000 到 150,000 个墨滴。每个墨滴可能只有 1.5 皮升——皮升是升的一兆分之一——直径大约 14 微米。

喷墨打印机使用的喷墨技术超越了发明者的想象,除了在纸张上喷墨点之外,还发现了许多其他应用。这些应用包括用于基因组学的 DNA 微阵列、用于印刷电路板的电路走线以及构建 3D 打印结构。未来的应用可能包括个性化医疗和开发先进电池。

事实上,如今搜索包含“喷墨”一词的专利会返回超过 92,000 条结果。只要能够将某种物质以合适的流体特性封装成微小的墨滴,那么就有人会想办法让喷墨技术适应这种物质。

MEMS 如何改变喷墨打印技术

喷墨技术的历史可以追溯到 1948 年,当时瑞典发明家 Rune Elmqvist 申请了一项图表记录仪的专利,该记录仪使用一个非常细的玻璃管,通过控制墨流在移动的纸带上留下痕迹。几年后,他用这种装置展示了一台记录心电图的仪器。

1965 年,斯坦福大学的 Richard G. Sweet 开发了一款图表记录仪,该记录仪将墨流分解成均匀带电的墨滴流。流两侧的导流电极可以使墨滴直接落在纸上,也可以将它们偏转到吸收垫上或引流槽中收集再利用。

这种技术称为连续喷墨打印,到 1976 年,IBM 将其应用于商用打印机 IBM 6640 中。但是连续喷墨即使在使用循环利用的情况下也会因墨水蒸发而浪费墨水,限制了它们的吸引力。

为了解决连续喷墨的浪费问题,其他人致力于开发按需喷墨打印机,打印头上的每个喷孔每次喷出一个墨滴,避免了连续墨滴流的浪费。表面张力将墨水固定在一个微小的开放喷嘴中,直到一个机构推动墨水喷出一个墨滴。每个撞击纸张的墨滴都会形成一个点,打印头来回移动会生成图像。具有多个喷孔的打印头可以同时喷射许多墨滴,因此打印头每次经过页面都会添加图像的一部分,而不仅仅是一条细线。

上世纪七十年代末,西门子公司率先销售了按需喷墨打印机。它不是像现代桌面打印机那样独立的设备,而是作为西门子 PT80i(打印终端 80 喷墨)计算机终端的组成部分。该打印机使用压电致动器围绕 12 根墨水管,为 12 个喷嘴提供墨水,以喷射墨滴,每秒打印 270 个字符。

压电器件依赖于某些材料在施加电压时会改变形状,例如陶瓷锆钛酸铅 (PZT)。这种效应在 MEMS 中已被证明非常有用,用于根据指令生成精确的力和运动。如果将 PZT 层粘合到非压电材料上,形成所谓的双压电器件,则在施加电压时会弯曲。在压电喷墨喷嘴中,双压电器件的弯曲会将墨水从喷孔中推出。

然而,这种新颖的打印技术在 1970 年代还不像成熟的击打打印机那样可靠,而且如果打印机出现故障,整个西门子终端都将无法使用,因此没有流行起来。

与此同时,惠普和佳能的研究人员注意到,墨水在接触到烙铁等热元件时会沸腾并溅射,他们决定将这种溅射转化为一种有用的喷墨打印机制。他们知道电阻器可以用作加热元件,并且可以采用与集成电路相同的技术进行微型化。在他们构建的打印机中,每个墨水喷嘴都包含一个电阻器而不是压电致动器。电脉冲加热电阻器,快速沸腾墨水的一薄层,形成一个快速膨胀的气泡,将墨水滴推射出喷孔。

这项工作导致两种相互竞争的热喷墨技术在 40 年前几乎同时上市。(同年,1984 年,爱普生推出了独立的压电喷墨打印机。)

惠普的 HP ThinkJet 是其基于热技术的首款桌面喷墨打印机,旨在连接到个人电脑进行日常打印。它与最近开发的激光打印机相比具有直接的优势:它便宜得多。惠普的一台桌面激光打印机售价 3500 美元(相当于今天的 10,500 美元);惠普的 2225A ThinkJet 只需 495 美元(相当于今天的 1,500 美元)。喷墨打印机的功耗也远低于激光打印机,而且噪音更小。不可否认,喷墨打印机的分辨率不高——在早期,喷墨打印机的分辨率为 96 dpi,而激光打印机的分辨率为 300 dpi——而且速度较慢。

但喷墨打印机的优势超过了劣势(随着技术的改进,优势更加明显),喷墨打印机开始主导桌面和家用打印机市场。如今,超过 20 家公司生产喷墨打印机,年市场规模超过 1000 亿美元,并继续以每年超过 8% 的速度增长。

使用喷墨打印 DNA 微阵列

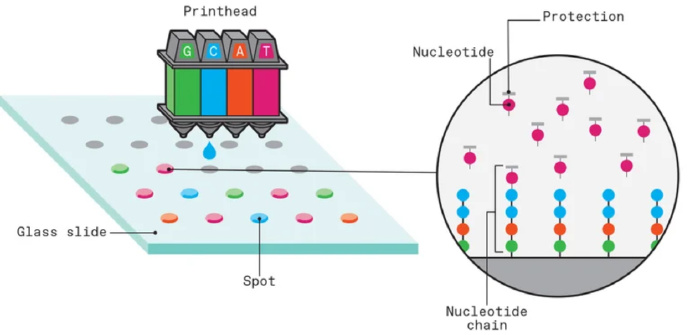

随着喷墨打印机制造业务的成熟和增长,一些公司开始探索可以用喷墨打印机输送哪些其他类型的“墨水”。其中一家是 Agilent Technologies,它是惠普公司的一家分拆公司,专注于生命科学和化学分析技术。Agilent 开发了一种方法,可以从四种核酸碱基——胞嘧啶 (C)、鸟嘌呤 (G)、腺嘌呤 (A) 和胸腺嘧啶 (T) 中打印 DNA 链。具体来说,该公司将现有的 DNA 化学方法和喷墨打印技术相结合,在玻璃载玻片上构建 DNA 微阵列,用于基因组学工作,例如测量生物体在不同条件下表达哪些基因。学术研究人员已经分享了开源方法,将现有的喷墨打印机改造为构建他们自己的微阵列,尽管它们的规格比商业系统贵很多。

在喷墨喷嘴的静止状态[顶部]下,油墨通过表面张力保持在适当位置。在热喷墨喷嘴[左]中,施加到加热电阻器的电压脉冲使一薄层油墨快速蒸发,产生膨胀的蒸汽泡[左,中],将油墨液滴从孔[左,下]推出。在不到一毫秒的时间内,蒸汽重新冷凝,腔室冷却并重新充满墨水,使喷嘴返回到静止状态。压电喷墨喷嘴[右]由压电双晶片驱动,当施加电压[右,中]时,压电双晶片弯曲以推出墨滴[右,下]。

DNA 微阵列由底物(通常是玻璃)组成,上面排列着称为斑点的微小区域,DNA 链附着在这些区域上。Agilent 在单个 2.5 厘米 x 7.6 厘米的载玻片上最多可生产 100 万个斑点。开源系统在一个稍小的区域内放置多达 10,000 个。每个 DNA 链由碱基 C、G、A 和 T 的序列组成。在双链 DNA 中,链具有互补序列,它们像梯子的横档一样连接起来,C 与 G 连接,A 与 T 连接。

DNA 微阵列使用单链 DNA,每个斑点有数百万个具有共同序列的链。当含有互补链的样品冲洗斑点时,这些链与锚定在斑点上的链结合。样品链标记有荧光分子,用户通过检查哪些斑点亮起即可了解样品中存在哪些 DNA 序列。

在 Agilent 制造微阵列的方法中,打印机多次扫描底物,每次扫描向斑点中的每个链添加一个碱基,并进行中间步骤以准备下一次扫描。

可以使用喷墨系统在阵列的每个点处构建定制设计的DNA链来制造DNA微阵列。打印头将含有一种核苷酸[G、C、A或T]的修饰单体的“墨水”[左]液滴输送到每个点。在第一个印刷周期,这些单体附着在化学处理的玻璃表面。在随后的打印过程中,一个单体连接在每一条不断生长的DNA链的末端。每个单体包括一个保护帽,以防止其他单体加入。额外的过程[此处未描述]洗掉核苷酸油墨,施加催化剂以完成单体结合,并剥离保护帽以准备下一个印刷步骤。

添加碱基实际上是一个三步过程。微阵列斑点中每个生长的链末端都有一个分子“帽”,可以防止更多碱基的无序添加。因此,第一步是通过洗涤溶液去除或钝化那些帽。第二步类似于打印页面:在微阵列上的每个斑点,喷墨打印机添加一滴含有下一个要添加到链末端的单体分子(C、G、A 或 T 的修饰版本)的液体。这些单体每个都包含一个新的帽,这样每个链只能添加一个分子。虽然新添加的单体现在已经附着在链上,但连接还不完全稳定,因此第三步应用氧化剂溶液来修饰键,将新单体完全整合到 DNA 结构中。冲洗并重复。

开源喷墨构建的通用性允许研究人员快速构建带有他们想要尝试的任何序列的原型阵列。新的阵列可以在一天内设计、合成和用于分析 DNA。一组研究人员报告说,使用他们的系统,每个碱基的附加循环时间为 10 到 20 分钟,或者大约 13 小时可以生产一批阵列,每个阵列包含约 10,000 个包含 40 个碱基链的斑点。相比之下,Agilent 的商业微阵列通常具有长达 60 个碱基的链。

Agilent 还使用其喷墨系统合成另一种基因组学工具,称为寡核苷酸文库。该过程与制造微阵列相同,但最后所有链从底物上切割下来,干燥并包装在一起,供客户使用。Agilent 的喷墨打印文库的链长可达 230 个碱基。

使用两种喷墨墨水进行 3D 打印

除了打印二维页面和构建一维分子链之外,喷墨技术多年来一直用于生产三维物体。一种方法是粉末床 3D 打印的变体,其中通过在所需图案中熔合或粘合粉末层来构建物体。喷墨打印头将液体粘合剂滴加到粉末的每一层,在将形成成品 3D 物品的区域。

HP Multi Jet Fusion (MJF) 系列 3D 打印机通过沉积两种类型的墨水来扩展这种方法:一种是粘合剂促进剂,另一种是细化剂,应用于图案的边缘以防止促进剂渗入周围的粉末。携带大量喷墨喷嘴的打印头分配这些墨水,随后是照明条快速加热粉末,在存在粘合剂促进剂的区域将其熔合。然后将新鲜的粉末层铺设在顶部,并重复该过程,直到构建完成。MJF 打印机可以快速创建复杂的 3D 对象,包括具有细微特征和内部结构的对象。

喷墨打印技术的未来充满希望。研究人员正在探索使用喷墨打印机制造各种新材料和产品的可能性,包括用于组织工程的生物材料、用于电子设备的导电材料以及用于电池的新型电极。

喷墨打印的未来不仅仅是纸张。这项技术已经彻底改变了打印方式,并且它还有可能改变我们制造各种物品的方式。

本文译自 IEEE Spectrum,由 BALI 编辑发布。